روش آلیاژ سازی مکانیکی

آلیاژ سازی مکانیکی (Mechanical Alloying) یک فرآیند پودری میباشد که سبب تولید مواد همگن از مواد اولیه پودری عنصری و یا آلیاژی میشود. این روش قابلیت و جذابیت زیادی در تولید مواد پیشرفته دارد، بطوریکه در طول 20 سال گذشته حجم تحقیقات صورت گرفته در این زمینه بسیار بالا میباشد. کاربردهای عمده این روش در تولید ساختارهای آمورف، تولید آلیاژهای تقویت شده با اکسیدها ترکیبهای بین فلزی، پودرهای آلیاژی، نانو کریستالها و نانوکامپوزیتها (زمینه فلزی و سرامیکی) میباشد.

برای اولین بار بنجامین و همکارانش فرآیند آلیاژسازی مکانیکی را در اوایل سال 1966 معرفی کردند. در واقع این فرآیند نتیجه یکسری تحقیقات طولانی بوده که به منظور تولید سوپر آلیاژهای پایه نیکل به وجود آمده بودند. در فرآیند آلیاژسازی مکانیکی هنگام آسیاب کردن پودر، تغییر شکل بسیار زیادی ایجاد میشود که این تغییر شکل و همچنین فرآیند جوش سرد حین آسیاب، سبب میشود ماهیت کار کاملاً متفاوت بوده و پودرهای جدیدی تولید گردد که متمایز از پودرهای اولیه میباشد، در حالیکه وقتی فرآیند آسیاب کردن بصورت معمولی اتفاق میافتد، سبب تولید پودر جدیدی نمیشود و ساختار این پودرها تغییر چندانی نمیکند. بنجامین این نوع فرآیند را آلیاژسازی مکانیکی نامید . در سال 1983، کچ و همکارانش برای اولین بار روشی نوین را برای تهیه آلیاژ غیر بلوری Ni60Nb40 با آسیاب کاری پرانرژی پودرهای Ni و Nb گزارش نمودند. در واقع از این زمان به بعد تمایل به آلیاژسازی مکانیکی بطور چشمگیری افزایش یافت و آسیاب کردن با آسیاب پر انرژی به عنوان ابزاری جدید جهت آلیاژسازی در مقیاس اتمی و تشکیل فازهای شبه پایدار مطرح شد. در آن زمان آلیاژهای غیر بلوری مانند Al-Ta و Al-Nb که به روشهای متالورژی ذوبی قابل تولید نبودند، با آسیاب کاری تهیه شدند. علاوه بر این تحقیقات بسیاری برای فرآوری محدوده وسیعی از مواد نیمه پایدار شامل محلولهای جامد فوق اشباع، کریستالها، فازهای میانی، فازهای آمورف و مواد کامپوزیتی انجام شده است.

مواد اولیه، آسیاب و متغیرهای فرآیند، از اجزای اصلی فرآیند آلیاژسازی مکانیکی میباشد. در ادامه روشهای مختلفی که برای فرآیند آسیاب کاری مکانیکی(Mechanical Milling )مطرح بوده و همچنین انواع آسیابها، مکانیزم روش آلیاژسازی مکانیکی و پارامترهای مؤثر در آن را مورد بررسی قرار میدهیم.

مفاهیم فرآیند

معمولاً برای مشخص کردن فرآیند آسیاب کردن پودر در داخل یک آسیاب پر انرژی، از دو مفهوم استفاده میشود. آلیاژسازی مکانیکی به فرآیندی گفته میشود که مخلوطی از پودرها (فلزات مختلف/ ترکیبات) با هم مخلوط شده و انتقال مواد در این فرآیند برای ایجاد آلیاژهای هموژن انجام شود. از طرف دیگر آسیاب نمودن ترکیب پودری یکنواخت مانند فلزات خالص، ترکیبات بین فلزی و یا پودرهای پیش آلیاژی که در آن انتقال ماده برای هموژن شدن لازم نمیباشد، نیز به عنوان آسیاب کاری مکانیکی مطرح میباشد .

در آسیاب کاری مکانیکی از آنجا که پودر از قبل آلیاژ شده است و لذا فقط یک کاهش در اندازه پودرها و یا تحولات دیگر باید به طریقه مکانیکی تأمین شود، زمان مورد نیاز فرآیند کمتر از آلیاژسازی مکانیکی میباشد. برای مثال عنوان شده است که زمان مورد نیاز آسیاب کاری مکانیکی برای اینکه همان اثر را داشته باشد، نصف زمان آلیاژسازی مکانیکی است. علاوه بر این تعدادی از محققین بجای آسیاب کاری مکانیکی، از عبارت خردایش مکانیکی استفاده میکنند. باید توجه داشت که آلیاژسازی مکانیکی یک مفهوم عمومی بوده و برخی محققین از این واژه بگونه ای استفاده میکنند که میتواند جایگزین هر یک از سه فرآیند آلیاژسازی مکانیکی، آسیاب کاری مکانیکی و خردایش مکانیکی باشد.

کاربردهای فرآیند

فرآیند آلیاژسازی مکانیکی یک فرآیند غیر تعادلی است که میتواند گستره وسیعی از مواد پیشرفته را تولید کند و به همین دلیل کاربردهای زیادی برای این فرآیند عنوان شده است که در ذیل به برخی از آنها اشاره میگردد .

- تولید آلیاژهای تقویت شده با اکسیدها، عموماً برای آلیاژهای پایه تیتانیم و سوپرآلیاژهای پایه نیکل

- ایجاد فازهای تعادلی شامل: ترکیبات بین فلزی و آلیاژهای محلول جامد

- ایجاد فازهای غیر تعادلی شامل: مواد نانو بلوری، مواد شبه بلوری و آلیاژهای آمورف

- ساخت مواد کامپوزیتی شامل: کامپوزیتهای زمینه سرامیکی و کامپوزیتهای زمینه فلزی

- احیای مکانوشیمیایی در حالت جامد

- انجام واکنشهای جامد – گاز

مکانیزم فرآیند

آلياژسازي مكانيكي يك پروسة توليد در حالت جامد براي ايجاد مواد هموژن و يك روش ساده و مفيد براي تركيب فازهاي تعادلي و فازهاي غيرتعادلي از مواد مفيد تجاري است كه اين مواد قبل از فرآيند به صورت پودر عناصر هستند. مواد اوليه براي انجام اين فرآيند دامنهاي وسيع از پودر فلزات خاص تا اكسيدها را در بر ميگيرد كه دليلي بر انعطاف پذيري اين روش است. روش آلياژسازي مكانيكي يك روش آسياب كردن گلوله اي با انرژي بالا است. آنچه در آلياژسازي مكانيكي اتفاق ميافتد در واقع فرآيند پيچيدهاي متشكل از شكست، تغييرشكل، جوش سرد و نفوذ درفواصل كم است كه در لايه اي از پودر اتفاق میافتد.

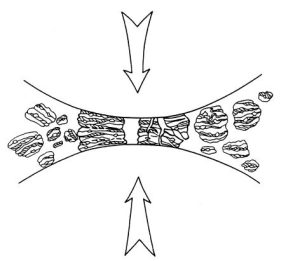

فرآیندهای اصلی که در هنگام آلیاژسازی منجر به تولید پودری با کیفیت مشخص و با ساختار مناسب میگردد، در واقع یکسری فرآیندهای جوش خوردن، شکستن و دوباره جوش خوردن پودرها میباشند. فرآیند آلیاژسازی مکانیکی با مخلوط نمودن دو یا چند پودر مجزا با یکدیگر به منظور بدست آوردن یک ماده مشخص، آغاز میشود. وقتی که این ذرات تحت تأثیر برخورد گلولههای آسیاب قرار میگیرند، مورفولوژی آنها تغییر میکند. حین استفاده از آسیاب پر انرژی برای آسیاب کاری، ذرات پودر بطور متناوب تحت فرآیندهای پهن شدن، جوش سرد و شکست قرار میگیرند. طی برخورد دو گلوله با یکدیگر مقداری پودر (معمولاً حدود 1000 ذره و با وزن تقریبی 2/0 میلی گرم در هر برخورد) بین آنها حبس میشود

نیروی ضربه باعث میشود تا ذرات تحت تغییر شکل پلاستیک قرار گرفته و دچار کارسختی و شکست شوند. از طرفی جوش خوردن سطوح جدید تولید شده در ذرات با یکدیگر، افزایش اندازه ذرات را در پی دارد. از آنجا که در مراحل اولیه آسیاب کاری ذرات نرم هستند، تمایل آنها به جوش خوردن بیشتر بوده و ذرات درشت میشوند. در این مرحله محدوده وسیعی از اندازه ذرات ایجاد میگردد، بطوریکه اندازه برخی از ذرات به سه برابر مقدار اولیه افزایش مییابد. ساختار ذرات در این حالت به صورت لایه لایه و شامل اجزای مختلف مواد اولیه است. با ادامه تغییر شکل، ذرات کار سخت شده و ورقهها در اثر فرآیندهای خستگی و یا شکست، خرد میشوند. بنابراین در غیاب نیروی محرکه لازم برای آگلومره شدن (جوش خوردن سطوح جدید به یکدیگر)، اندازه ذرات تولید شده کاهش مییابد. به علت برخورد مداوم گلولهها، ذرات بصورت پیوسته و یکنواخت ریز میشوند در نتیجه فواصل بین لایه ای کاهش یافته و تعداد لایهها در ذره افزایش مییابد.

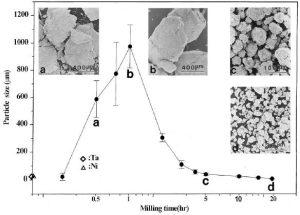

لازم به ذکر است که راندمان کاهش اندازه ذرات بسیار کم است. به عنوان مثال این مقدار در آسیاب گلوله ای معمولی حدود 1/0 درصد است اما در آسیاب پر انرژی مقدار بیشتری دارد با این وجود مقدار آن زیر 1 درصد میباشد. بخش بزرگی از انرژی برخورد به شکل حرارت هدر رفته و بخش کمی از آن نیز صرف تغییر شکل الاستیک و پلاستیک ذرات پودر میشود. با گذشت زمان مشخصی از آسیاب کاری، تعادل در حالت پایدار حاصل شده و بین نرخ جوش خوردن (افزایش اندازه ذرات) و نرخ شکست (کاهش اندازه ذرات) تعادل برقرار میشود. در این حالت ذرات کوچکتر قابلیت تغییر شکل بدون شکست و تمایل به جوش خوردن برای تشکیل ذرات بزرگتر را دارند و یک تمایل کلی برای ذرات بسیار ریز و ذرات بسیار درشت به سمت ذراتی با اندازه میانی وجود دارد. در این مرحله هر ذره شامل همه اجزای تشکیل دهنده با نسبت اختلاط اولیه بوده و به علت انباشتگی انرژی کرنشی در ذرات، سختی به حد اشباع رسیده است. علاوه بر این توزیع اندازه ذرات در این مرحله از آسیاب کاری در محدوده باریکی قرار دارد، زیرا نرخ کاهش اندازه ذرات بزرگتر از مقدار متوسط (به دلیل شکستن)، برابر نرخ رشد ذرات ریزتر از مقدار متوسط (به دلیل آگلومره شدن) میباشد. شکل نموداري را نشان ميدهد که تغييرات اندازه پودر در برابر زمان آسياب کاري را نشان ميدهد.

با توجه مطالب ذکر شده، واضح است که در حين آلياژسازي مکانيکي تغيير شکل شديدي در ذرات ايجاد ميشود. اين تغيير شکل باعث ميشود که عيوب کريستالي از قبيل نابجائيها، جاهاي خالي، نقص در چيدهشدن ايجاد شوند و همچنين مرزدانهها افزايش يابند. حضور اين عيوب ساختاري باعث افزايش نفوذپذيري عناصر محلول در زمينه ميشود. به علاوه با کاهش يافتن اندازه ذرات فاصله نفوذ کم ميشود و اين پديده به اضافه افزايش آرام درجه حرارت در حين آسياکاري به نفوذ بيشتر کمک ميکند. آلياژسازي معمولاً در درجه حرارت اتاق انجام ميشود و ممکن است که نياز باشد تا پودر آلياژسازي شده در درجه حرارتهاي بالاتر براي آلياژسازي کامل آنيل شود. اين موضوع به ويژه هنگام تشکيل ترکيبات بينفلزي مطلوب ميباشد. علاوه بر ساييدگي و آگلومراسيون، آسياب پرانرژي ميتواند باعث ايجاد واکنشهای شيميايي شود كه خواص ماده را تحت تأثیر قرار ميدهد. اين موضوع براي توليد اكسيد مغناطيسي نانوكامپوزيتهاي فلزي كه در اثر واكنش بين اكسيد فلز و يك فلز فعال تر اتفاق میافتد به كار میرود.

يكي از بزرگترین مزاياي آلياژسازي مكانيكي سنتز و به دست آوردن آلياژهاي نويني است كه در حالت عادي قابل تركيب و آميزش نيستند (مثلاً از روشهای عادي نظير ذوب و ريخته گري به دست نمیآیند) كه اين موضوع به دليل آن است كه اين روش يك روش کاملاً حالت جامد بوده و بنابراين محدودیتهای ناشي از دياگرام فازي در اين روش وجود ندارد. بطور کلی امکان انجام آلیاژسازی مکانیکی بر روی سه نوع سیستم مختلف از فلزات و آلیاژها وجود دارد. این سیستمها عبارتاند از:

- سیستم نرم – نرم

- سیستم ترد – نرم

- سیستم ترد – ترد

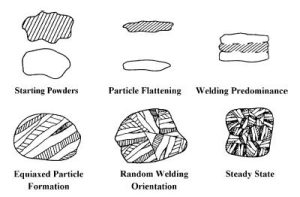

سیستم شامل اجزای نرم – نرم سیستمی ایده آل از نظر ترکیب مواد اولیه برای آلیاژسازی مکانیکی است. بر همین اساس وجود حداقل 15 درصد مواد از نوع ترکیبات نرم برای انجام آلیاژسازی مکانیکی توسط بنجامین پیشنهاد شده است. زیرا برای انجام آلیاژسازی بایستی فرآیندهای جوش سرد و شکست ذرات پودر بصورت متناوب انجام شوند که اگر ذرات نرم نباشند جوش سرد اتفاق نمیافتد. در مراحل اولیه آلیاژسازی مکانیکی، در اثر فرآیند میکروفورجینگ شکل ذرات نرم از حالت هم محور به شکل صفحات پهن در میآید. همچنین مقادیر کمی از پودر، معمولاً به ضخامت یک یا دو ذره به سطح گلولهها جوش میخورند. این پوشش پودری روی اجزای ساینده نکته مثبتی است که از سایش اضافی آنها جلوگیری کرده و آلودگی ناشی از سایش اجزای ساینده را کاهش میدهد. اما ضخامت لایه پودری روی اجزای ساینده بایستی کمترین مقدار را داشته باشد تا از تشکیل محصول غیر همگن جلوگیری شود. در مرحله بعد ذرات تخت شده با مکانيزم جوش سرد به يکديگر متصل ميشوند و تشکيل يک ساختار لايهاي مرکب شامل فلزات اوليه ميدهند. در اين مرحله افزايش اندازه ذرات مشاهده ميشود و فصل مشترکهای جهت دار قابل مشاهده است. با افزايش زمان آلياژسازي مکانيکي ذرات پودر کامپوزيتي کارسخت ميشوند و سختي و تردي آنها افزايش مييابد و ذرات شکسته ميشوند و به صورت ذرات هم محور در ميآيند. با پيشرفت آسياکاري لايههاي اوليه جوش خورده و ذرات ريز و درشت دچار واپيچيدگي ميشوند. اين حالت در پودر را در شکل ميتوان مشاهده نمود. اين عمل در اثر جوش خوردن تصادفي ذرات هم محور پودر بدون جهت مشخص ميشود. مرحله نهایی مرحله حالت پایدار است که در آن ریز شدن ریزساختار میتواند ادامه یابد اما اندازه ذرات و توزیع آنها تقریباً ثابت میماند. آلياژسازي در اين مرحله رخ ميدهد که به دليل کاهش فاصله نفوذ (فضاي بين لايهاي)، افزايش چگالي عيوب شبکه و گرماي ايجاد شده اين عمل تسريع ميشود. سختي و اندازه ذرات به يک سطح اشباع ميرسند که به اين مرحله، مرحله حالت پايدار گفته ميشود. با پيشرفت بيشتر آسياکاري، آلياژسازي واقعي در سطح اتمي رخ ميدهد که نتيجه آن ايجاد محلولهاي جامد، بين فلزيها و يا فازهاي آمورف ميباشد. در اين مرحله فاصله بين لايهاي ريز ميشود و يا کلاً از بين ميرود که در نهايت اين لايهها توسط ميکروسکوپ نوري قابل مشاهده نيستند. يکي از نشانههاي کامل شدن فرآيند آلياژسازي مکانيکي دستيابي به ساختار همگن در پودر حاصل از اين روش ميباشد. نشان داده شده است که امکان توليد آلياژ کاملي از Ni-Cr با استفاده از پودرهاي عناصر اوليه وجود دارد که رفتار مغناطيسي پودر آلياژ مکانيکي شده دقيقاً شبيه به پودر توليدي از روش ذوب و کارشده بوده است. شکل مراحل مختلف آلیاژسازی مکانیکی در یک سیستم نرم – نرم را نشان میدهد.

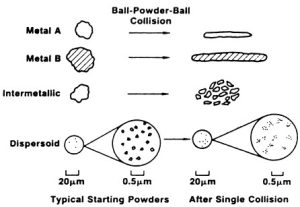

مثال رایج از سیستم با اجزای نرم – ترد، آلیاژهای ODS هستند که سختی و استحکام بالاتر آنها به سبب پراکندگی ذرات اکسیدی ترد در زمینه نرم و انعطاف پذیر میباشد. شکل مشخصات تغيير شکل را در سیستمهای نرم- ترد نشان ميدهد.

تغییرات میکروساختاری در این نوع سیستمها اینگونه است که طی مراحل اولیه آسیاب کاری، ذرات فلزی نرم در اثر برخوردهای وارده تخت و ورقه ای میشوند در حالیکه در ذرات اکسیدی ترد (یا نانوذرات اکسیدی)، خردایش صورت میگیرد، سپس خردههای ذرات ترد به وسیله اجزای نرم احاطه میشوند. اجزای ترد با فواصل کم و نزدیک به هم در امتداد فصل مشترک لایهها قرار میگیرند و اجزای ترد در طول فضاي بين لايهاي قرار ميگيرند. با پيشرفت آسياکاري، ذرات پودر نرم کارسخت ميشوند و لايهها واپيچيده ميشوند و در نهايت لایهها شکسته و ریز ميشوند. ترکيب ذرات مجزا به سمت ترکيبي از عناصر اوليه پودري همگرا ميشود. با ادامه آسياکاري لايهها بيشتر اصلاح ميشوند و فضاي بين لايهاي کاهش مييابد و ذرات ترد اگر مانند آلياژهاي ODS غيرمحلول باشند به صورت يکنواختتري توزيع ميشوند. با غالب شدن مکانیزم جوش خوردن، مورفولوژی ذرات با تجمع ذرات لایه ای تغییر میکند. این فرآیندهای تغییر شکل، جوش خوردن و شکست ذرات که منجر به ایجاد مورفولوژی هم محور میشود، ادامه مییابد تا اینکه سیستم به حالت پایدار برسد و سبب تشکیل ذرات کامپوزیتی با جهت گیری فصل مشترک تصادفی گردد. در حالت پایدار ریزساختار میتواند آنچنان ریز شود که دیگر با میکروسکوپ نوری قابل مشاهده نباشد. اگر فاز ترد محلول باشد آلياژسازي بين اجزا ترد ونرم رخ ميدهد و ساختار همگن از نظر شيميائي ايجاد ميشود.

تصوير ميکروسکوپ الکتروني عبوري شکل پخش شدن Er2O3 را در زمينه آلومينايد تيتانيم 2α را نشان ميدهد. به عبارت ديگر اگر ذرات فاز ترد حل شونده باشند بين اجزا ترد و نرم آلياژسازي رخ ميدهد و حتي باعث ايجاد ترکيب شيميائي يکنواخت ميشود. تشکيل فاز آمورف در آسياکاري مخلوط خالص Zr (نرم) و ذرات بينفلزي NiZr2 (ترد) مثالي از اين نوع سيستم ميباشد . در سيستم نرم- ترد بسته به حلاليت در حالت جامد جزء ترد در زمينه نرم ممکن است که آلياژسازي رخ بدهد و يا اتفاق نيافتد. اگر اجزاء اوليه داراي حلاليت در حالت جامد کمي باشند آنگاه آلياژسازي رخ نميدهد (مثلاً در آهن). بنابراين آلياژسازي اجزا نرم-ترد نه فقط نياز به شکسته شدن ذرات ترد و در نتيجه نفوذ دامنه کوتاه دارد بلکه فاز ترد بايد حلاليت جامد قابل قبولي در زمينه نرم داشته باشد.

بطور معمول انجام آلیاژسازی مکانیکی در سیستمی شامل دو یا چند جزء ترد دور از انتظار است، زیرا عدم حضور جزء نرم از جوش خوردن جلوگیری نموده و بنابراین انجام آلیاژسازی مکانیکی انتظار نمیرود. با این وجود تشکیل آلیاژ در سیستمهای مشتمل بر اجزای ترد – ترد مانند Si-Ge و Mn-Bi گزارش شده است. همچنین آسیاب کاری مخلوطی از ترکیبات بین فلزی ترد منجر به تشکیل فازهای غیر بلوری شده است. اجزای ترد حین آسیاب کاری شکسته و خرد شده و اندازه آنها بصورت مداوم کاهش مییابد تا به مقدار مشخصی برسد. در این حالت ذرات پودر با اندازه بسیار ریز رفتاری مشابه مواد نرم و انعطاف پذیر داشته و لذا کاهش بیشتر در اندازه ذره ممکن نیست که این وضعیت را حد نهایی خرد شدن مینامند. چنین به نظر میرسد که در این سیستمها جزء سخت تر خرد شده و به درون جزء با سختی کمتر وارد میشود.

در حين آسياکاري سیستمهای حاوي اجزاء ترد- ترد مشاهده شده است که جزء سختتر (تردتر) شکسته وخرد ميشود و در ميان جزء نرمتر (جزئي که تردي کمتري دارد) قرار ميگيرد. بنابراين ذرات Si سختتر در زمينه Ge نرمتر قرار ميگيرد. اگر چه اين پديده در آلياژسازي تمام سیستمها رخ ميدهد، اما مشاهده شده است که در سيستمهاي ترد-ترد (Si-Ge) در دماي خيلي پائين مثلاً در حضور نيتروژن مايع، آلياژسازي رخ نميدهد. در صورتيکه آلياژسازي در درجه حرارتهاي زير درجه حرارت محيط در سيستمهاي نرم- نرم و نرم- ترد رخ ميدهد. اين امر ممکن است که در اثر فاصله نفوذ بيشتري باشد که در ذرات ترد- ترد نسبت به هندسه لايههاي فازهاي نرم- نرم وجود دارد و يا با افزايش مسيرهاي نفوذ سريع باشد که در اثر تغيير شکل پلاستيک در سيستمهاي نرم- نرم ايجاد ميشود. مکانيزم هايي که امکان دخالت آنها در انتقال ماده در ضمن آسياکاري اجزا ترد در حين تغيير شکل پلاستيک وجود دارند عبارتاند از:

- افزايش دماي موضعي

- تغيير شکلهای ريز در حجمهای عاري از عيب

- تغيير شکل سطح

- وجود تنشهای هيدرواستاتيک در پودر تحت آلياژسازي