اصول سختی سنج ماکرو یونیورسال

سختي مقاومت يک جسم در برابر تغيير شکل پلاستيک يا مقاومت در برابر يک فرو رونده تحت بار مشخص مي باشد. اطلاعات قابل توجهي را مي توان از يک آزمايش سختي بدست آورد , ولي ارزيابي دقيق عدد سختي نيازمند دانستن ترکيب و حالت فاز تحت آزمايش و به علاوه عواملي که در صحت آزمايش موثرند, مي باشند. آزمايشهاي سختي گسترش زيادي پيدا کرده اند که هرکدام به نوبه خود مزايا و معايبي دارند.سختي يک خاصيت اصلي فلزها نيست و استاندارد مطلق سختي وجود ندارد. بسته به نحوه اجرا آزمون سختي, 8 نوع مقياس عمومي سختي (شور، خراش یا سختی موس، شیاردارد کردن، سایش، فرسایشی، جذب، مافوق صوت . فروروندگی) وجود دارد که در زير به مهمترین آنها اشاره شده است.

1- آزمايشهاي ارتجاعي (Rebound) سختي

اين آزمايش به سختي الاستيکي يا برگشتي نيز معروف است و مي توان با شور اسکلروسکوپ (Shore Scleroscops) اندازه گيري کرد. در اين آزمايش بعد از آنکه چکش نوک الماسي بروي قطعه فرود مي آيد, سختي را با ارتفاع برگشت چکش اندازه مي گيرند. ارتفاع برگشت روي صفحه مدوري که به 100 قسمت درجه بندي شده ,خوانده مي شود.

2– آزمايشهاي خراش

در اين روش با يکسري مواد استاندارد روي نمونه خراش ايجاد مي کنند و توانايي خط انداختن مواد استاندارد مختلف روي همديگر مقايسه مي شود. اين روش بيشتر مورد استفاده مينرالوژها است. روش خط انداختن که با واحد موس اندازه گيري مي شود شامل 10 مينرال استاندارد است که بر حسب سختي آنها را از 1 تا 10 شماره بندي مي کنند. اين روش براي فلزات مناسب نيست زيرا اختلاف بين آنها به خوبي مشخص نمي کند و از طرفي زاويه اعمال نيرو روي تعيين دقيق شماره سختي تاثير مي گذارد.

3- آزمايشهاي فرورفتگي ايستائي

در اين نوع آزمايش سختي يک فرورونده را تحت بار ثابت فشاري روي قطعه قرار مي دهيم . مقاومت ماده در برابر اين نيروي فشاري را به عنوان سختي ماده در نظر مي گيرند. در اين روش از چهار نوع مته يا دندانه استفاده مي شود که شامل سختي برينل (Brinell), سختي ويکرز(Vickers), سختي راکول (Rockwell) و ميکرو سختي (Micro hardness) مي باشند.

سختي برينل:

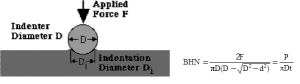

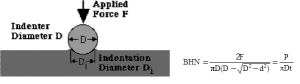

اولين آزمون سختي استاندارد و مورد قبول را در سال 1900 برينل ارائه کرد. آزمون سختي برينل عبارتست از ايجاد فرورفتگي در سطح فلز توسط يک ساچمه فولادي به قطر mm 10 با نيروي Kg 3000. براي فلزات نرم, بار تا Kg 500 کاهش مي يابد تا از عميق شدن زياد فرورفتگي اجتناب شود و براي فلزات خيلي سخت از گلوله هاي با جنس کاربيد تنگستن استفاده مي شود تا واپيچش سنبه به حداقل برسد. بار در زمان استانداردي که معمولاً 30 ثانيه است وارد مي شود و قطر فرو رفتگي پس از برداشتن بار با يک ميکروسکوپ کم قدرت اندازه گيري مي شود. ميانگين قطرهاي عمود بر هم اثر فرورفتگي را بايد بدست آورد. سطحي که فرورفتگي روي آن ايجاد مي شود بايد نسبتاً صاف و بدون جرم باشد. عدد سختي برينل (BHN) برحسب بار تقسيم بر مساحت فرورفتگي بيان مي شود. اين عدد از فرمول زير بدست مي آيد :

به طور کلي عدد BHN با بار تغيير ميکند, مگر اينکه براي ثابت نگه داشتن اقداماتي از پيش اتخاذ شود, که ممکن است از نظر تجربي متداول نباشد. روش برينل براي آزمون مواد خيلي سخت مناسب نيست. آزمون برينل براي آزمايش موادي تا درجه سختي 400 برينل مناسب است و براي فلزاتي با سختي بالاتر از 500 برينل توصيه نمي شود[3].

معايب اين روش عبارتند از:

- قطر بزرگ ساچمه باعث مي شود که تست براي قطعات کوچک مخرب باشد.

- به دليل قطر اثر بزرگ سختي لايه هاي نازک سطحي را نمي توان اندازه گرفت چون سختي سطح زيرين روي عدد سختي اثر مي گذارد.

- در اندازه گيري قطر اثر خطاي انساني زياد است.

- در مواد خيلي نرم شک اثر از شکل عرقچين خارج مي شود و در فرمولها ديگر قابل استفاده نمي باشد.

- در مواد خيلي سخت اندازه گيري قطر اثر همراه با خطاست.

- در مواد خيلي سخت ساچمه ممکن است دچار تغيير شکل شود.

- اعداد بدست آمده در يک محدوده مشخصي قابل استناد هستند.

مزيت اين روش بزرگ بودن قطر ساچمه است که عدد سختي مربوط, براي ميانگين غير يکنواختي ها و عيوب موضعي بدست مي آيد.

| ماده |

P/D2 |

| انواع فولاد و چدن |

30 |

| آلياژهاي مس و آلومينيوم |

10 |

| آلومينيوم و مس خالص |

5 |

| سرب,قلع و آلياژهاي قلع |

1 |

سختي ويکرز:

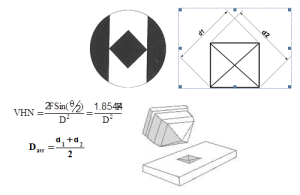

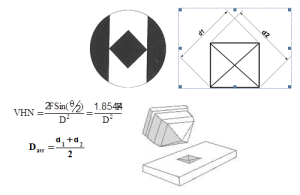

در آزمون سختي ويکرز از يک هرم مربع القاعده الماسي به عنوان سنبه استفاده مي شود. زاويه بين وجوه مقابل هرم 136 درجه است. زاويه 136 درجه به اين دليل انتخاب شده است که به مطلوب ترين قطر فرو رفتگي به قطر گلوله در آزمون سختي برينل نزديک باشد. اين سختي با DPH يا VHN مشخص مي شود و به صورت بار تقسيم بر مساحت فرورفتگي تعيين مي شود. در عمل اين مساحت از روي مقادير ميکروسکوپي طولها و قطرهاي اثر محاسبه مي شود. براي دستيابي به بهترين جواب آزمون سختي, نيروي فرو رونده بايد طوري انتخاب شود که قطر فرورفتگي حدود 5/0 ميليمتر باشد. ضخامت ماده آزمايش نبايد کمتر ازL 5/1 باشد. نيروهاي مناسب براي بعضي مواد معمولي در جدول زير آورده شده است.

معايب اين روش عبارتند از:

- خطاي زياد اندازه گيري

- سرعت آزمايش کم

- نياز با آماده سازي سطح

مزيت اين روش اندازه گيري محدوده وسيع سختي(5-1500) به دليل اثر شکل فرورونده در مواد خيلي نرم يا خيلي سخت مي باشد.

سختي راکول

متداولترين آزمون سختي مي باشد. دليل پذيرش عمومي اين آزمون, سرعت آن, عدم امکان بروز خطا از طرف شخص, قابليت تشخيص تغييرات جزئي سختي در فولاد سخت شده و کوچک بودن اندازه فرورفتگي است طوري که سختي قطعات عمليات حرارتي شده را مي توان بدون صدمه ديدن اندازه گيري کرد. در اين آزمون از عمق فرورفتگي تحت بار ثابت, به عنوان مقياسي براي سختي استفاده مي شود. ابتدا باري فرعي به اندازه Kg 10 وارد مي شود. اين بار نياز به آماده کردن سطح را به حداقل مي رساند و تمايل به ايجاد فرورفتگي يا برآمدگي توسط سنبه را کم مي کند. سپس بار اصلي وارد مي شود و عمق فرورفتگي بطور خودکار بر حسب اعداد سختي قراردادي بر يک سنجه صفحه اي مدرج ثبت مي شود. صفحه مدرج سنجه شامل 100 بخش و هر بخش نشان دهنده mm 002/0 است. صفحه مدرج طوري معکوس مي شود که سختي زياد, که با کم بودن ميزان نفوذ متناظر است به عدد سختي بزرگي منجر شود. اين عدد با اعداد سختي ديگر که قبلاً شرح داده شد مطابق است. به طور کلي مخروط الماسي 120 درجه که رأس آن کمي گرد است, بنام سنبه بريل و ساچمه هاي فولادي به قطرهاي 6/1 و 2/3 ميليمتر به عنوان سنبه بکار ميروند. بارهاي اصلي که بکار مي روند 60 , 100و150 کيلوگرم هستند. چون سختي راکول به بار و سنبه بستگي دارد, تعيين ترکيب بار و سنبه ضروري است. عدد سختي راکول بدون حرف پيشوند معين بي معني است.

مقياسهاي مختلف راکول با يکديگر همپوشي دارند و نکته مهم اينست که ترکيب مناسب فرورونده و نيروي فشار براي ماده مورد نظر انتخاب شود. عمق حفره نبايد از 100 درجه صفحه نمايش تجاوز کند. نکته بسيار مهم ديگر اينست که هنگام گزارش عدد سختي راکول حتماً مقياس مربوطه همراه عدد گزارش شود, در غير اينصورت عدد سختي فاقد معني خواهد بود. بسته به نيروي اعمال شده و جنس فرو رونده روشهاي مختلفي وجود دارد.

در عمل از راکول A (فرورونده الماسي مخروطي با زاويه° 120 و بار اصلي Kg60) براي سختي متوسط , راکول B (فرورونده گلوله اي فولادي با قطر 16/1 اينچ و بار اصليKg 100) براي مواد نرم و راکول C (فرورونده الماسي مخروطي با زاويه° 120 و بار اصلي Kg150) براي مواد سخت به کار مي رود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.